КРОМОЧНЫЕ МАТЕРИАЛЫ

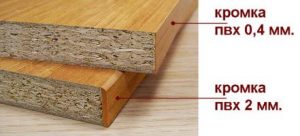

Кромочные материалы — материал, который защищает край мебельного щита, а также служит элементом декора. При производстве мебели из ЛДСП, использование кромки необходимо, так как она защищает потребителей от выделения формальдегида.

В современных конструкциях мебели роль кромочного материала постоянно возрастает, и для этих целей применяются все новые материалы и технологии.

Предназначение кромочных материалов — облицовка торцевых поверхностей ламинированных плит применяемых для производства различных видов мебели, дверей, столешниц.

Наша компания предлагает несколько видов кромочного материала — Меламиновая кромочная лента, Кромка ПВХ, Кромка АБС, Акриловая (3D кромка).

– это пропитанная меламиносодержащими смолами бумага плотностью 120—140 г. на кв. м нарезанная в нужную ширину. В зависимости от того, какое количество слоев бумаги используется, различают одно или многослойную кромку. С лицевой стороны она имеет текстурную поверхность, имитирующую разные породы древесины. Кромка может быть с уже нанесённым клеем-расплавом или без него.

– синтетический материал (поливинилхлорид), получаемый из нефтепродуктов. Для производства кромки порошок ПВХ с пластификатором и красителем под воздействием высоких температур перемешивают до однородной массы и выдавливают через экструдер с заданными параметрами ширины и толщины. После охлаждения прокатывают валиками для придания текстуры (гладкая, шагрень или тиснение под дерево), затем с обратной стороны на кромку наносят праймер (грунтовка). Если кромка должна быть с рисунком, то ее окрашивают полиграфическим методом или с помощью термопечати.

– это прочный, механически и термически выносливый, высококачественный термопласт (акрилбутадиенстирол). Для производства кромки порошок АБС с пластификатором и красителем под воздействием высоких температур перемешивают до однородной массы и выдавливают через экструдер с заданными параметрами ширины и толщины. После охлаждения прокатывают валиками для придания текстуры (гладкая, шагрень или тиснение под дерево), затем с обратной стороны на кромку наносят праймер (грунтовка). Если кромка должна быть с рисунком, то ее окрашивают полиграфическим методом или с помощью термопечати.

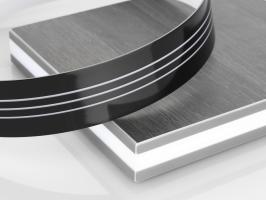

– производится из прозрачного акрила (ПММА-полиметилметакрилат). При производстве порошок ПММА перемешивают под воздействием высоких температур и выдавливают через экструдер с заданными параметрами, затем окрашивают полиграфическим методом, причём рисунок наносят на внутреннюю сторону кромки. Затем наносят праймер (грунтовку) и скручивают кромку в бухты.

Кромочные материалы обладают следующими преимуществами:

Кромка очень проста в применении. Для ее наклеивания не является обязательным использование специальных станков. Поэтому кромку легко использовать в самостоятельных работах по облицовке мебели.

Надежная защита торцов от сколов, устойчива к химическим реагентам, устойчива к влаге, устойчива к воспламенению, а также не требует специальных условий хранения.

АБС кромка обладает всеми качествами кромки ПВХ. Кромка АБС не содержат хлора, что делает ее безопасной в использовании и утилизации. Устойчивость к воздействию высоких температур даёт возможность использовать кромку при работе на ручных криволинейных станках, таким образом, нет необходимости использовать специальные низкотемпературные клеи.

Применение подобных кромок позволяет добиться визуального ощущения 3D-изображения. 3D эффект создаётся благодаря тому, что рисунок наносится с обратной стороны кромки и сверху закрыт прозрачным полимером. Помимо декоративной функции, акриловый слой защищает рисунок кромки от повреждений, а при необходимости легко полируется.