Кроватка для девочки

Кроватка изготовлена из МДФ 25мм. В отделке материалами Renner, белая эмаль и матовый лак. В верхней части кровати дизайнерские бабочки, что на фоне стены 3Д эфект. Ящики установлены на усиленные шариковые направляющие

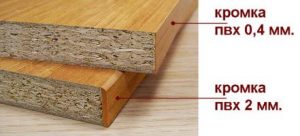

Кромка

КРОМОЧНЫЕ МАТЕРИАЛЫ

Кромочные материалы — материал, который защищает край мебельного щита, а также служит элементом декора. При производстве мебели из ЛДСП, использование кромки необходимо, так как она защищает потребителей от выделения формальдегида.

В современных конструкциях мебели роль кромочного материала постоянно возрастает, и для этих целей применяются все новые материалы и технологии.

Предназначение кромочных материалов — облицовка торцевых поверхностей ламинированных плит применяемых для производства различных видов мебели, дверей, столешниц.

Наша компания предлагает несколько видов кромочного материала — Меламиновая кромочная лента, Кромка ПВХ, Кромка АБС, Акриловая (3D кромка).

– это пропитанная меламиносодержащими смолами бумага плотностью 120—140 г. на кв. м нарезанная в нужную ширину. В зависимости от того, какое количество слоев бумаги используется, различают одно или многослойную кромку. С лицевой стороны она имеет текстурную поверхность, имитирующую разные породы древесины. Кромка может быть с уже нанесённым клеем-расплавом или без него.

– синтетический материал (поливинилхлорид), получаемый из нефтепродуктов. Для производства кромки порошок ПВХ с пластификатором и красителем под воздействием высоких температур перемешивают до однородной массы и выдавливают через экструдер с заданными параметрами ширины и толщины. После охлаждения прокатывают валиками для придания текстуры (гладкая, шагрень или тиснение под дерево), затем с обратной стороны на кромку наносят праймер (грунтовка). Если кромка должна быть с рисунком, то ее окрашивают полиграфическим методом или с помощью термопечати.

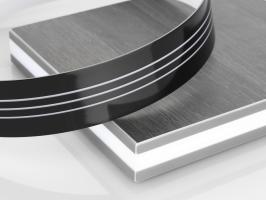

– это прочный, механически и термически выносливый, высококачественный термопласт (акрилбутадиенстирол). Для производства кромки порошок АБС с пластификатором и красителем под воздействием высоких температур перемешивают до однородной массы и выдавливают через экструдер с заданными параметрами ширины и толщины. После охлаждения прокатывают валиками для придания текстуры (гладкая, шагрень или тиснение под дерево), затем с обратной стороны на кромку наносят праймер (грунтовка). Если кромка должна быть с рисунком, то ее окрашивают полиграфическим методом или с помощью термопечати.

– производится из прозрачного акрила (ПММА-полиметилметакрилат). При производстве порошок ПММА перемешивают под воздействием высоких температур и выдавливают через экструдер с заданными параметрами, затем окрашивают полиграфическим методом, причём рисунок наносят на внутреннюю сторону кромки. Затем наносят праймер (грунтовку) и скручивают кромку в бухты.

Кромочные материалы обладают следующими преимуществами:

Кромка очень проста в применении. Для ее наклеивания не является обязательным использование специальных станков. Поэтому кромку легко использовать в самостоятельных работах по облицовке мебели.

Надежная защита торцов от сколов, устойчива к химическим реагентам, устойчива к влаге, устойчива к воспламенению, а также не требует специальных условий хранения.

АБС кромка обладает всеми качествами кромки ПВХ. Кромка АБС не содержат хлора, что делает ее безопасной в использовании и утилизации. Устойчивость к воздействию высоких температур даёт возможность использовать кромку при работе на ручных криволинейных станках, таким образом, нет необходимости использовать специальные низкотемпературные клеи.

Применение подобных кромок позволяет добиться визуального ощущения 3D-изображения. 3D эффект создаётся благодаря тому, что рисунок наносится с обратной стороны кромки и сверху закрыт прозрачным полимером. Помимо декоративной функции, акриловый слой защищает рисунок кромки от повреждений, а при необходимости легко полируется.

Образцы покраски

Спальня

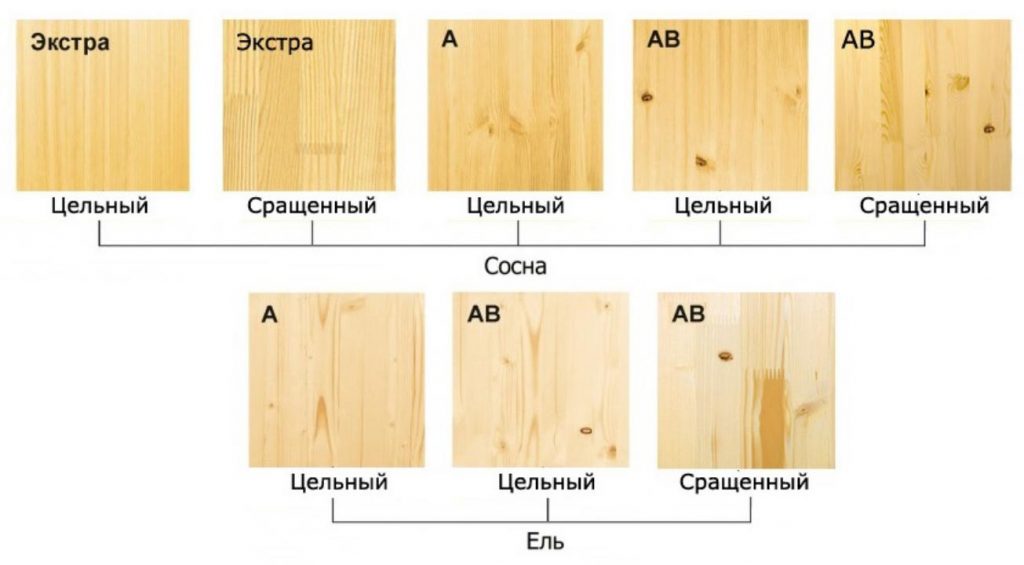

Мебельный щит

Если говорить о мебельном щите кратко, в двух словах, то это— экологически чистый материал, из которого изготавливаются предметы мебели и лестницы, а также мебельный щит успешно используется в декоративных работах. Наиболее распространённые изделия из этого вида материала — лицевые и фасадные элементы корпусной мебели, столешницы, филёнки дверей, боковины кроватей, панели отделки интерьеров кабинетов, бильярдных и тому подобное, а также лестницы и даже покрытие пола. Что же представляет собой мебельный щит? Это шлифованная деревянная доска. Как правило, для изготовления мебельного щита используется бук, дуб или ясень, но, по большому счёту, подойдёт и другая древесина — например, сосна или сибирская лиственница. Как изготавливается мебельный щит, каковы его преимущества, где осуществляется продажа мебельных щитов? Производство мебельного щита — это относительно несложный процесс: изъясняясь простым языком, несколько досок склеиваются вместе с использованием клея и пресса. Практически на выходе получается цельная древесина, поскольку прочность склеивания обеспечена высочайшая. На самом же деле цена цельной древесины несоизмеримо более высокая, нежели мебельного листа. Есть два вида мебельных щитов: цельный и сращённый. Отличия в технологии их изготовления зависят от того, какие используются ламель и покрытие. На этом отличия заканчиваются, поскольку по прочности и долговечности оба эти щита одинаково хороши. Цена мебельного щита — это, пожалуй, главное и неоспоримое его преимущество. По сути, это — уникальный вариант приобретения качественной мебели эконом-класса. Именно цена и определяет повышенный спрос на мебельный щит и изделия из него. Ну, а простота изготовления стала ещё одной причиной быстрого роста популярности этого вида материала. Соотношение «цена — качество» в производстве мебельного щита соблюдено как нельзя лучше. Мебельный щит в производстве мебели используется как во внешней, так и во внутренней отделке. Мебель, собранная из мебельного щита или с частичным его использованием, очень хорошо смотрится. Эти изделия красивы, и ещё долго сохранят свою новизну. Не последнюю роль в этом играет и то, что мебельный щит надёжно предохранён от влаги благодаря термоусадочной плёнке. Именно поэтому большой популярностью мебельный щит пользуется и как материал для изготовления полов и лестниц. Весьма хорош мебельный щит и как декоративный материал. Кроме красивого внешнего вида, он прекрасно регулирует влажность воздуха, является экологически чистым, а значит — безопасным для здоровья человека материалом. Кроме того, не лишним будет ещё раз вспомнить о его долговечности. Итак, что же мы установили? Если взять, к примеру, три щита из различных материалов — цельный лист древесины, мебельный щит и щит из ДСП, то мы увидим явные преимущества мебельного щита: при такой же степени надёжности он гораздо дешевле цельного, а уж по сравнению со щитами из ДСП — намного прочнее, долговечнее и, конечно же, экологически чище.

ДВП

Плиты древесноволокнистые (ДВП) изготавливаются из древесины, отходов лесопильной и деревообрабатывающей промышленности, бумажной макулатуры. Древесный материал расщепляется, а затем спрессовывается в плиты и сушится. Есть несколько типов ДВП: полутвердые, твердые, сверхтвердые, изоляционные и изоляционно-отделочные.Различают 2 вида изготовления ДВП. При сухом способе в измельченную древесину вводят 4-8% синтетической смолы; при мокром способе смолу не используют. Стоит заметить, что в случае сухого способа волокнистая массадолжна подсушиться, перед тем как попасть под пресс.Что касается волокнистой массы, то можно выделить три способа ее получения:Рассмотрим процесс изготовления ДВП подробнее.

- Термомеханический – используя дефибраторы и рафинеры

- Механический – с разломом на дефибрерах

- Химико-механический – перед разломом сырье варится в щелочных растворах.

Для водостойкости, в волокнистую массу добавляют эмульсии и осадители. После этого она поступает в отливочные машины. После отливки плиты имеют достаточно высокую влажность, около 70%. Твердые и полутвердые плиты попадают в горячие прессы, с температурой от 135 до 180?С, а изоляционные – непосредственно на сушку. После этого твердые и сверхтвердые плиты закаляются и увлажняются до 5-7% по массе. Плиты ДВП имеют размеры от 1200 до 3600мм в длине, и от 1000 до 1800 в ширине. Толщина плит от 3 до 8мм. Область применения ДВП очень широка. Теплоизоляция кровли, междуэтажных перекрытий и стен, отделка помещений, выравнивание пола, производство мебели, тары и т.д. Твердые плиты ДВП разделяют на несколько марок.

Марки ДВП.

- Т – твердые плиты с необлагороженной лицевой поверхностью;

- Т-П – твердые плиты с подкрашенным лицевым слоем;

- Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы;

- Т-СП – твердые плиты с подкрашенным лицевым слоем из тонкодисперсной древесной массы;

- СТ – твердые плиты повышенной прочности (сверхтвердые) с необлагороженной лицевой поверхностью;

- СТ-С – твердые плиты повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы.

В свою очередь, плиты Т, Т-С, Т-П, Т-СП можно разделить на группы качества: А и Б, по уровню физико-механических показателей. Мягкие плиты делятся по их плотности на три марки: М-1, М-2, М-3.

Размеры листов ДВП.

Формат поставляемых плит ДВП:

- 2745х1700х3,2 mm

- 2440×1220х3,2 mm

- 2140х1220х3,2 mm

- 2745х1220х3,2 mm

ДВП мокрого способа производства.

Плотность древесноволокнистых плит (ДВП) 850…1000 кг/куб.м, теплопроводность 35-40(м*С). Прочность на изгибе не менее 0,13…0,15Вт/мПа. Достоинство плит являются их большие размеры (длина до 5,5 метров) так как это способствует упрощению и удешевлению строительно-монтажных работ.

Физико-механические свойства ДВП соответствуют ГОСТ 4598-86. Плиты ДВП позволяют использовать их для тепло и звукоизоляции стен, потолков, перегородок и межэтажных перекрытий, утепления крыш (особенно в деревянном домостроении), акустической отделки специальных помещений (радиостудий, концертных залов и т.п.) Стандартные изоляционные плиты ДВП применяют для дополнительного утепления стен, потолков и полов. Они могут быть применены для внутреннего покрытия стен, полов и потолков перед окончательной отделкой. Плиты применяются для «плавающей» подстилки пола под паркет и ламинат. ДВП выравнивает неровную поверхность под паркетом.

ДВП сухого непрерывного способа производства ТСН 40.

Предел прочности ДВП при изгибе — 40 мПа, плотность — 850-950 кг/м3 Плиты предназанчены для использования в мебельных и строительных конструкциях, защищенных от увлажнения.

Ламинированное ДВП.

На основе плит ДВП марки ТСН — 40 (с использованием пленочных материалов с финиш — эффектом) по методу холодного каширования изготавливаются облицованные древесноволокнистые плиты. Кашированные древесноволокнистые плиты- отличный материал для изготовления внутренних поверхностей мебели.

Фанера

Фанера — многослойный материал, производство которого основано на склеивании шпона, подготовленного специальным образом. Как правило, берётся нечётное количество слоёв, от трёх и больше. Соответственно, в зависимости от количества слоёв выделяют трёхслойную, пятислойную и многослойную фанеру. Как правило, при нечётном количестве слоёв шпон размещают симметрично относительно среднего слоя. Бывает, что в фанере четыре слоя шпона. Тогда центральные слои расположены перпендикулярно наружным. Благодаря этому увеличиваются стойкость к деформациям и прочность деревянной фанеры.

Фанеру именуют продольной, когда волокна направлены вдоль длинной стороны. Если же волокна направлены вдоль короткой стороны, то такая фанера — поперечная.

Сфера применения фанеры не ограничивается строительством или изготовлением мебели. Деревянная фанера используется даже в самолётостроении и конструкциях опалубки. По своему предназначению листы фанеры бывают мебельными, строительными, упаковочными, промышленными и конструкционными.

Хотелось бы обозначить некоторые преимущества листов фанеры:

- Небольшой вес.

- Удобство в обработке.

- Эстетичный внешний вид.

- Хорошо сочетаются с другими материалами.

- Не страшатся перепадов температуры.

- Экологичность, прочность и теплопроводность их выше, чем, к примеру, у ДВП, ДСП и МДФ.

- По соотношению эксплуатационных характеристик и себестоимости листы фанеры превосходят пластик и металл.

Существуют следующие марки фанеры, в зависимости от пропитки: ФК, ФСФ, ФОФ и ФБ, ФБА, БС и БВ. Сразу отметим, что мебельщики используют ФК и ФОФ. Что обозначают эти сокращения и на чём они основаны? Эта классификация основана на влагостойкости. Она, в свою очередь, зависит от типа применяемого клея, а также покрытия верхнего шпона листа фанеры.

- Фанера ФК обладает средней влагостойкостью. Для склеивания шпона здесь берутся карбомидные клеи или смолы, которые намного безопаснее формальдегидных. Благодаря этому фанеру ФК активно применяют внутри помещений.

- ФСФ — фанера влагостойкая. И здесь уже не обойтись без клеев или смол, основанных на формальдегиде. Поэтому её лучше использовать снаружи помещений, в частности, для кровельных работ.

- ФОФ хорошо брать как для внутренних работ (в частности, мебели), так и для внешних. Это фанера ламинированная, которая с двух сторон облицовывается плёночным покрытием (чаще всего меламиновым). Современный рынок предлагает ламинированную фанеру самых различных оттенков, а также с разной поверхностью: гладкой или тиснёной. И уже её разновидность — фанера ламинированная с сетчатым покрытием, которая используется для отделки. Так, сетчатый рельеф, который остаётся на бетоне, делает последующее нанесение отделочных материалов намного удобнее.

- Есть фанера, которая по своим свойствам мало напоминает привычную нам. Это бакелизированная фанера (ФБ). Она настолько прочна и устойчива к влажности и агрессивным средам, что её активно применяют в строении судов. Так, она может использоваться даже под водой и в тропическом климате.

- Самый экологически чистый лист фанеры — ФБА. Он проклеивается натуральным альбуминоказеиновым клеем. Но, к сожалению, несмотря на свою экологичность, такая деревянная фанера имеет низкую влагостойкость, что значительно суживает область её применения.

- БС: листы фанеры этого вида пропитываются спирторастворимым бакелитовым клеем. Благодаря этому составляющему фанера влагостойкая, сверхпрочная, гибкая, ей не страшны агрессивные среды и грибок. Другое название этой фанеры — авиационная, так как раньше её применяли лишь в авиации.

- БВ — фанера, которая пропитывается водорастворимым бакелитовым клеем. Её отличие от фанеры БС в том, что она не обладает такой влагостойкостью.

Следующая классификация деревянной фанеры — в зависимости от древесины, которая используется для её производства. Считают, что деревянная фанера изготовлена из той древесины, из которой сделаны её наружные слои. Так, бывает хвойная и фанера берёзовая.

Для изготовления мебели подходит фанера берёзовая. Помимо мебели, она применяется во многих отраслях, однако из-за большей, по сравнению с хвойной фанерой, стоимости, она получила не такое активное использование. Благодаря превосходным физико-механическим показателям фанера берёзовая хороша там, где наблюдаются условия повышенной нагрузки.

Нередко на рынке материалов можно увидеть более дешёвую альтернативу фанере берёзовой — китайские листы фанеры из шпона тополя. Обратим Ваше внимание на максимальную осторожность при выборе такого сырья. Эта деревянная фанера далеко не так прочна и износостойка, как фанера берёзовая. Кроме того, её производители не чураются продажи товара с повышенным содержанием формальдегида, то есть прямыми нарушениями гигиенических стандартов.

Если для фанеры берёзовой берётся одна разновидность древесины, то для хвойной фанеры подходит шпон таких пород, как сосна, лиственница, ель, пихта. Бывает даже фанера из кедра, её назначение — декоративное. Самая распространённая — деревянная фанера из шпона сосны. Как правило, хвойная фанера изготавливается с использованием фенолформальдегидного клея (так получают марку ФСФ) и иногда — из карбамидоформальдегидного (это марка ФК). Из шпона хвойных пород получается фанера влагостойкая, обладающая массой достоинств. Она устойчива к воздействию влажности, перепадов температуры, различных грибков. При своём малом весе такой лист фанеры очень прочен, удобен в обработке и при монтаже. Но приходится не забывать и про существенный недостаток фанеры влагостойкой — содержание формальдегида, следствие чего — ограниченность в использовании.

Бывает, что деревянная фанера произведена из одной породы древесины, тогда она называется однородной. Если же в фанере есть слои нескольких пород, то такая фанера — комбинированная.

Фанеру, в том числе фанеру берёзовую, разделяют по типу обработки поверхностей на:

- НШ — нешлифованную фанеру,

- Ш1 — шлифованную с одной стороны,

- Ш2 — шлифованную с обеих сторон.

Следующая классификация фанеры зависит от способа изготовления шпона:

- Пиленая деревянная фанера. Для этой фанеры древесина ценных пород распиливается на очень тонкие полосы, шириной не более 5мм. Такой вид изготовления фанеры обладает невысокой производительностью и большим расходом сырья, поэтому сейчас используется крайне редко.

- Строганная фанера. Её делают из шпона, который изготавливается при строгании заготовки. Для строганного шпона больше всего подходят лиственные породы древесины.

- Лущёная фанера — разновидность фанеры, обладающей наибольшей производительностью. Для неё берётся шпон толщиной 1,2 — 1,9мм, который производится методом лущения фанерного чурака. Как выглядит процесс лущения? С вращающегося чурака срезается слой древесины одновременно по всей его ширине и длине. Результат этого — непрерывное полотно, которое затем прирезают по формату будущего листа фанеры и склеивают. На сегодняшний день именно лущёный способ — самый распространённый. А, к примеру, фанера берёзовая, полученная таким способом, широко используется в изготовлении мебели, строительстве, вагоностроении, внешней и внутренней отделке помещений, производстве тары и др.

Каковы условия хранения фанеры? Для неё нужны обязательно закрытые помещения, где температура может варьироваться от 40 до +500С, а влажность не должна быть больше 80%. Фанера складируется в виде горизонтально уложенных пакетов на деревянных прокладках или поддонах.

ЛДСП Kronospan

Плиты ДСП, облицованные меламином (ЛДСП) в соответствии с нормами EN14322, формуются путем ламинирования плиты ДСП тип Р2 в соответствии с нормами EN 312 декоративной бумагой, пропитанной смолой. ЛДСП предназначены для использования в сухих условиях. Плиты ЛДСП компании Кроношпан предлагаются в широком ассортименте декоров и облицовок, разделенных на четыре коллекции: Color, Standard, Contempo, Trends. В наличии имеются разнообразные толщины и текстуры поверхностей плит ЛДСП компании Кроношпан.

Стандарт

EN 14322; EN312-тип P2

Класс формальдегида

E1 (EN 120)

ХАРАКТЕРИСТИКИ

— Преимущества в части затрат

— Широкий ассортимент декоров

— Большой срок службы и устойчивость

— Высокая стабильность

— Предварительная обработка

ПРИМЕНЕНИЕ

— Дизайн интерьеров

— Компоненты мебели

— Декоративные приложения

— Выставки (дисплеи, стенды, киоски)

— Аналог деревянной фанеры

ЛДСП Egger

Австрийская компания Egger

Производство современной мебели невозможно представить без использования качественных древесно-стружечных и древесноволокнистых плит. Их получают путем прессования продуктов деревообработки с использованием связующих веществ.

Одним из наиболее известных мировых производителей таких материалов является австрийская компания Egger. Она представлена широким ассортиментом ОСП, МДФ, ЛДСП, выпускаемым более чем 15-ю предприятиями, расположенными по всей Европе. Также Egger предлагает продукцию их последующей обработки, которая может быть использована в облицовке стен, пола и потолков. Разработка изделий фирмы Egger предусматривает создание общего цветового стиля, что дает возможность гармонично комбинировать при создании мебели и оформления интерьеров.

ЛДСП Egger отвечает всем требованиям надежности и качества, предъявляемым к подобным изделиям, а постоянное совершенствование технологического процесса производства позволило компании Egger занять ведущую позицию среди европейских изготовителей древесных материалов.

При создании ЛДСП Egger применяются клеи с низким содержанием формальдегида, а отвердители и эмульсии не содержат хлориды, поэтому продукция Egger подходит под класс эмиссии Е1.